Keramička posuda od silicijum-karbida – izdržljive, visokoefikasne posude za termičke i hemijske primjene

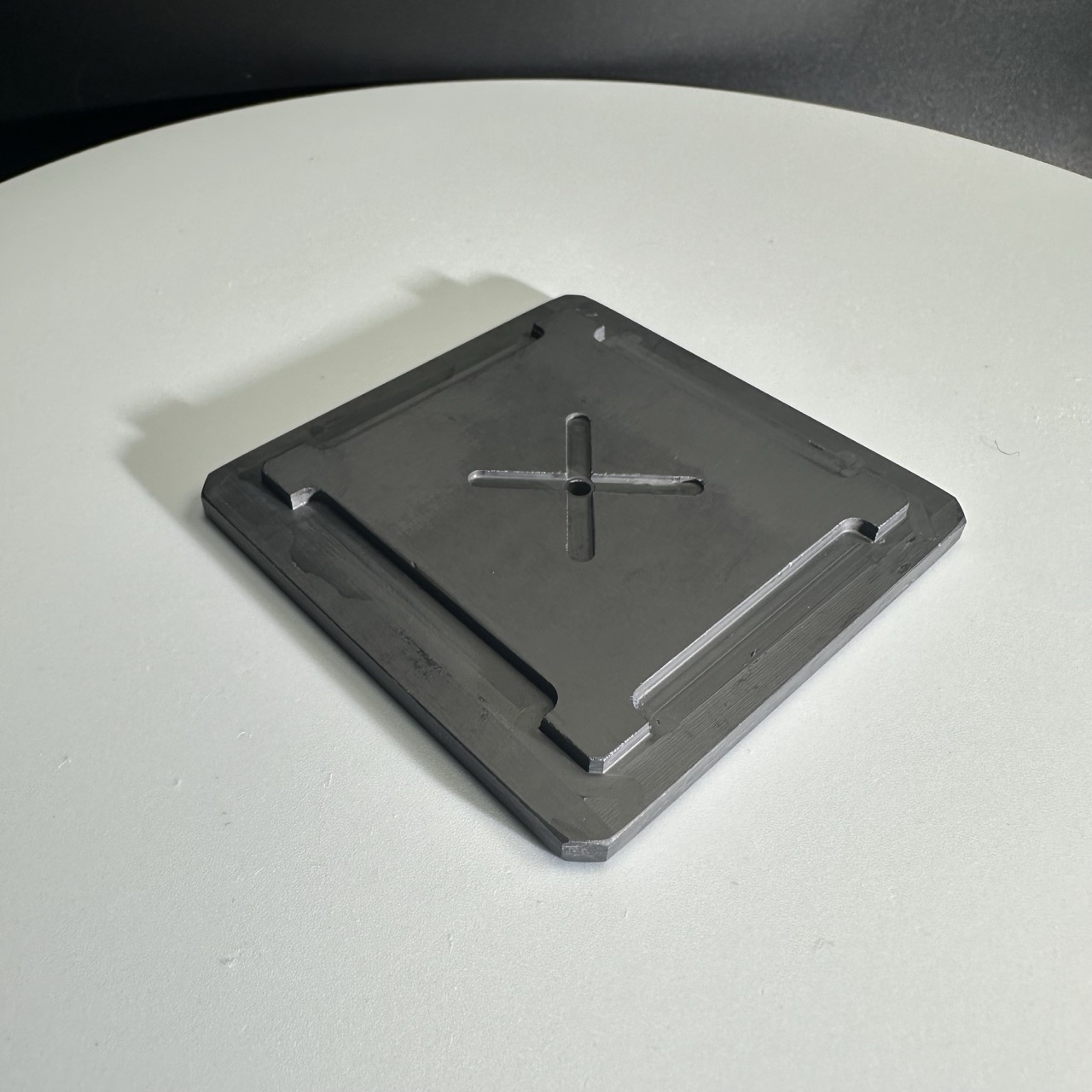

Detaljan dijagram

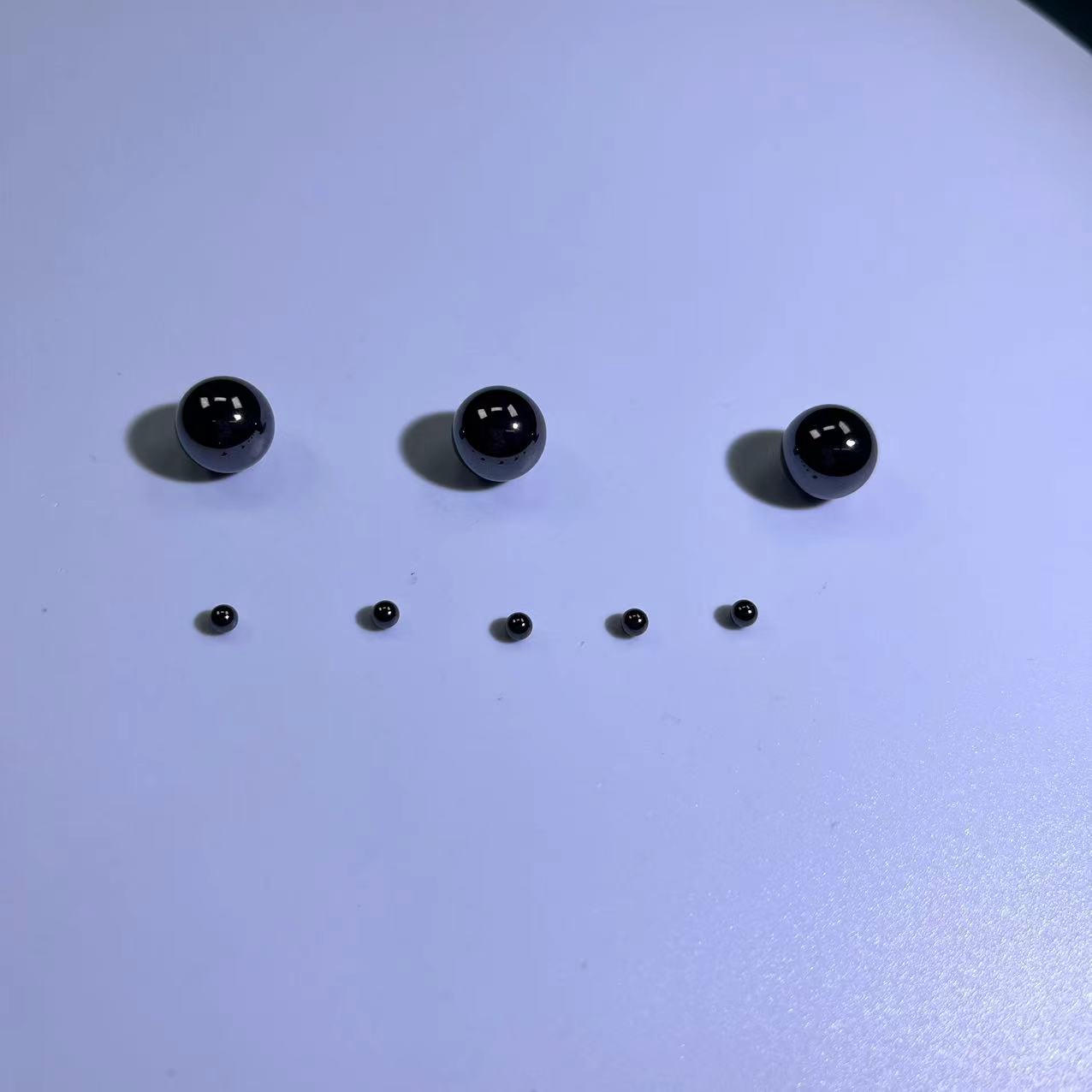

Predstavljanje proizvoda

Keramičke posude od silicijum karbida (SiC) su visokoperformansne komponente koje se široko koriste u industrijskim okruženjima sa visokim temperaturama, velikim opterećenjima i hemijski teškim uslovima. Izrađene od naprednih keramičkih materijala od silicijum karbida, ove posude su dizajnirane da pruže izuzetnu mehaničku čvrstoću, superiorniju toplotnu provodljivost i odličnu otpornost na toplotni udar, oksidaciju i koroziju. Njihova robusna priroda čini ih izuzetno pogodnim za različite industrijske primjene, uključujući proizvodnju poluprovodnika, fotonaponsku obradu, sinterovanje dijelova metalurgije praha i još mnogo toga.

Silicijum-karbidne posude služe kao osnovni nosači ili potpornji tokom procesa termičke obrade gdje su dimenzijska tačnost, strukturni integritet i hemijska otpornost ključni. U poređenju sa tradicionalnim keramičkim materijalima kao što su aluminijum oksid ili mulit, SiC posude nude znatno veće performanse, posebno u uslovima koji uključuju ponovljene termičke cikluse i agresivne atmosfere.

Proizvodni proces i sastav materijala

Proizvodnja SiC keramičkih posuda uključuje precizno inženjerstvo i napredne tehnologije sinterovanja kako bi se osigurala visoka gustoća, ujednačena mikrostruktura i konzistentne performanse. Opći koraci uključuju:

-

Odabir sirovina

Odabira se prah silicijum karbida visoke čistoće (≥99%), često sa specifičnom kontrolom veličine čestica i minimalnim nečistoćama kako bi se garantovala visoka mehanička i termička svojstva. -

Metode oblikovanja

U zavisnosti od specifikacija posude, koriste se različite tehnike oblikovanja:-

Hladno izostatsko presovanje (CIP) za kompaktne materijale visoke gustine i ujednačenosti

-

Ekstruzija ili livenje u kliznom livu za složene oblike

-

Brizganje za precizne, detaljne geometrije

-

-

Tehnike sinterovanja

Zeleno tijelo se sinteruje na ultra visokim temperaturama, obično u rasponu od 2000°C, u inertnoj ili vakuumskoj atmosferi. Uobičajene metode sinterovanja uključuju:-

Reakcijski vezani SiC (RB-SiC)

-

Sinterovani SiC bez pritiska (SSiC)

-

Rekristalizirani SiC (RBSiC)

Svaka metoda rezultira malo drugačijim svojstvima materijala, kao što su poroznost, čvrstoća i toplinska provodljivost.

-

-

Precizna obrada

Nakon sinterovanja, posude se mašinski obrađuju kako bi se postigle uske dimenzijske tolerancije, glatka površinska obrada i ravnost. Površinske obrade poput lepanja, brušenja i poliranja mogu se primijeniti na osnovu potreba kupca.

Tipične primjene

Keramičke posude od silicijum-karbida koriste se u širokom spektru industrija zbog svoje svestranosti i otpornosti. Uobičajene primjene uključuju:

-

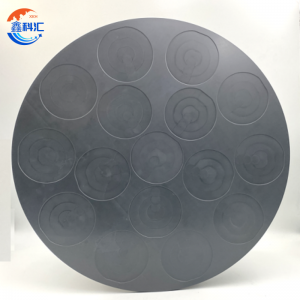

Poluprovodnička industrija

SiC posude se koriste kao nosači tokom procesa žarenja pločica, difuzije, oksidacije, epitaksije i implantacije. Njihova stabilnost osigurava ravnomjernu raspodjelu temperature i minimalnu kontaminaciju. -

Fotonaponska (PV) industrija

U proizvodnji solarnih ćelija, SiC nosači podržavaju silicijumske ingote ili pločice tokom koraka difuzije i sinterovanja na visokim temperaturama. -

Praškasta metalurgija i keramika

Koristi se za potporu komponenti tokom sinterovanja metalnih prahova, keramike i kompozitnih materijala. -

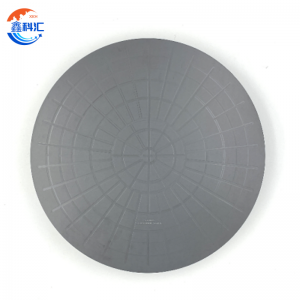

Staklene i izložbene ploče

Primjenjuju se kao posude ili platforme za peći za proizvodnju specijalnih stakala, LCD podloga ili drugih optičkih komponenti. -

Hemijska obrada i termičke peći

Služe kao nosači otporni na koroziju u hemijskim reaktorima ili kao termalne potporne posude u vakuumskim i pećima s kontroliranom atmosferom.

Ključne karakteristike performansi

-

✅Izuzetna termička stabilnost

Podnosi kontinuiranu upotrebu na temperaturama do 1600–2000°C bez savijanja ili degradacije. -

✅Visoka mehanička čvrstoća

Nudi visoku čvrstoću na savijanje (obično >350 MPa), osiguravajući dugotrajnu izdržljivost čak i pod uslovima visokog opterećenja. -

✅Otpornost na termalni udar

Odlične performanse u okruženjima sa brzim temperaturnim fluktuacijama, minimizirajući rizik od pucanja. -

✅Otpornost na koroziju i oksidaciju

Hemijski stabilan u većini kiselina, alkalija i oksidirajućih/redukcijskih plinova, pogodan za agresivne hemijske procese. -

✅Dimenzionalna tačnost i ravnost

Obrađeno s visokom preciznošću, osiguravajući ujednačenu obradu i kompatibilnost s automatiziranim sistemima. -

✅Dug vijek trajanja i isplativost

Niže stope zamjene i smanjeni troškovi održavanja čine ga isplativim rješenjem tokom vremena.

Tehničke specifikacije

| Parametar | Tipična vrijednost |

|---|---|

| Materijal | Reakcijski vezani SiC / Sinterovani SiC |

| Maks. radna temperatura | 1600–2000°C |

| Čvrstoća na savijanje | ≥350 MPa |

| Gustoća | ≥3,0 g/cm³ |

| Toplotna provodljivost | ~120–180 W/m·K |

| Ravnost površine | ≤ 0,1 mm |

| Debljina | 5–20 mm (prilagodljivo) |

| Dimenzije | Standardno: 200×200 mm, 300×300 mm, itd. |

| Površinska obrada | Mašinski obrađeno, polirano (na zahtjev) |

Često postavljana pitanja (FAQ)

P1: Mogu li se silicijum-karbidne posude koristiti u vakuumskim pećima?

A:Da, SiC posude su idealne za vakuumska okruženja zbog niskog ispuštanja gasova, hemijske stabilnosti i otpornosti na visoke temperature.

P2: Da li su dostupni prilagođeni oblici ili utori?

A:Apsolutno. Nudimo usluge prilagođavanja, uključujući veličinu, oblik, površinske karakteristike (npr. žljebove, rupe) i poliranje površine kako bismo ispunili jedinstvene zahtjeve kupaca.

P3: Kako se SiC poredi sa aluminijumskim ili kvarcnim posudama?

A:SiC ima veću čvrstoću, bolju toplinsku provodljivost i superiorniju otpornost na termalni šok i hemijsku koroziju. Iako je aluminijev oksid isplativiji, SiC se bolje ponaša u zahtjevnim okruženjima.

P4: Postoji li standardna debljina za ove tacne?

A:Debljina je obično u rasponu od 5 do 20 mm, ali je možemo prilagoditi na osnovu vaše primjene i zahtjeva nosivosti.

P5: Koje je tipično vrijeme isporuke za prilagođene SiC tacne?

A:Rokovi isporuke variraju ovisno o složenosti i količini, ali se obično kreću od 2 do 4 sedmice za prilagođene narudžbe.

O nama

XKH se specijalizirao za visokotehnološki razvoj, proizvodnju i prodaju specijalnog optičkog stakla i novih kristalnih materijala. Naši proizvodi služe optičkoj elektronici, potrošačkoj elektronici i vojsci. Nudimo safirne optičke komponente, poklopce za sočiva mobilnih telefona, keramiku, LT, silicijum karbidne SIC, kvarcne i poluprovodničke kristalne pločice. Sa stručnim znanjem i najsavremenijom opremom, ističemo se u obradi nestandardnih proizvoda, s ciljem da postanemo vodeće visokotehnološko preduzeće u oblasti optoelektronskih materijala.