Infracrvena nanosekundna laserska oprema za bušenje za debljinu bušenja stakla ≤ 20 mm

Glavni parametar

| Tip lasera | Infracrvena nanosekunda |

| Veličina platforme | 800*600 (mm) |

|

| 2000*1200 (mm) |

| Debljina bušenja | ≤20 (mm) |

| Brzina bušenja | 0-5000 (mm/s) |

| Lom ivice bušenja | <0,5 (mm) |

| Napomena: Veličina platforme se može prilagoditi. | |

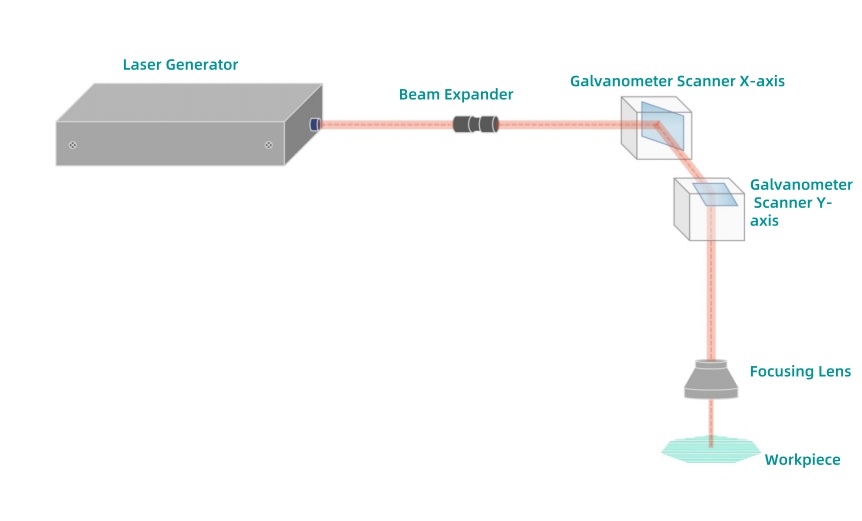

Princip laserskog bušenja

Laserski snop se fokusira na optimalnu poziciju u odnosu na debljinu obratka, a zatim skenira duž unaprijed definiranih putanja velikom brzinom. Interakcijom s visokoenergetskim laserskim snopom, ciljani materijal se uklanja sloj po sloj kako bi se formirali kanali za rezanje, postižući preciznu perforaciju (kružne, kvadratne ili složene geometrije) s kontroliranim odvajanjem materijala.

Prednosti laserskog bušenja

· Visoka integracija automatizacije s minimalnom potrošnjom energije i pojednostavljenim radom

· Beskontaktna obrada omogućava neograničene geometrije uzoraka izvan konvencionalnih metoda;

· Rad bez potrošnog materijala smanjuje operativne troškove i poboljšava ekološku održivost

· Vrhunska preciznost s minimalnim ljuštenjem ivica i eliminacijom sekundarnog oštećenja radnog komada;

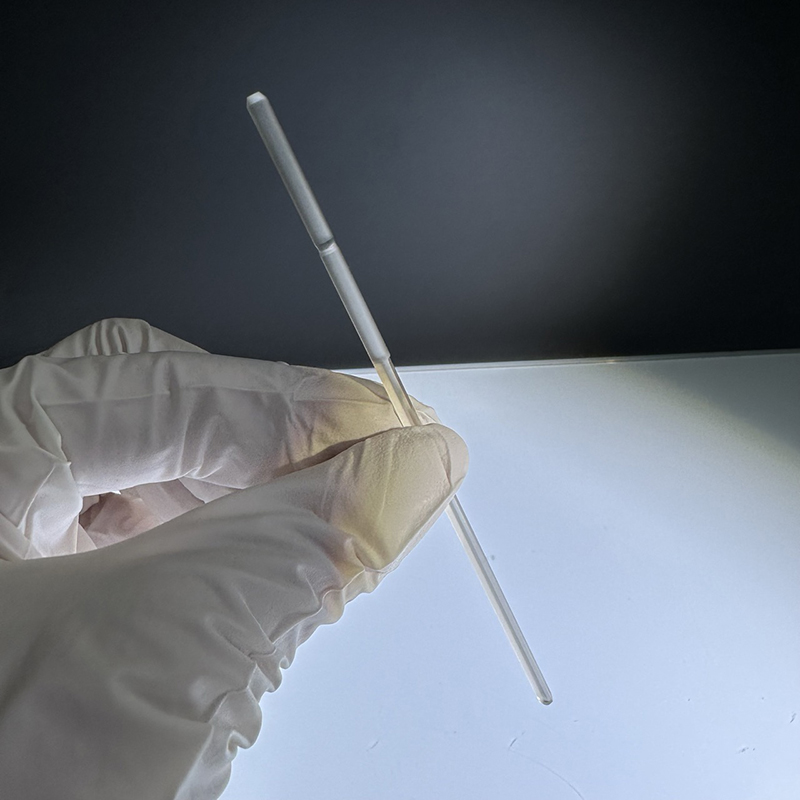

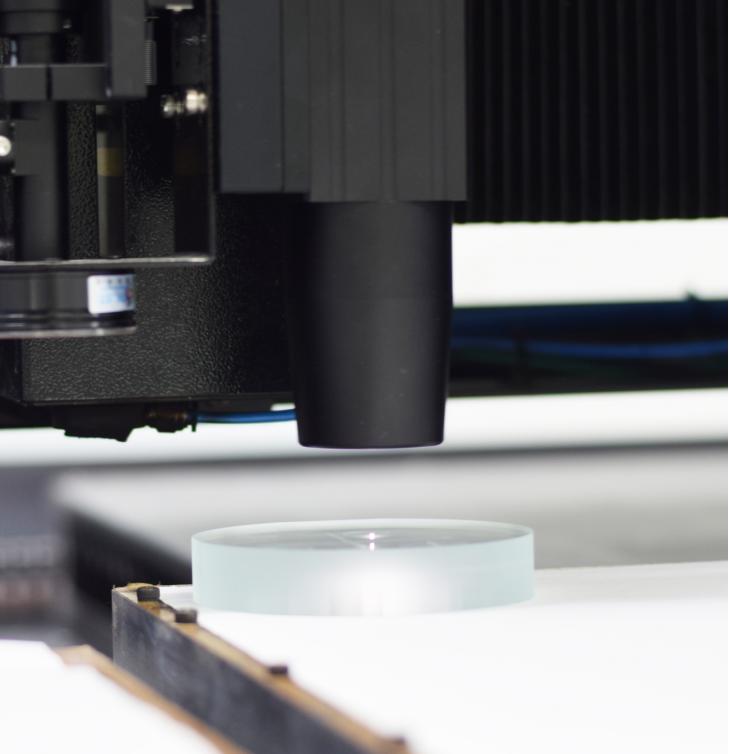

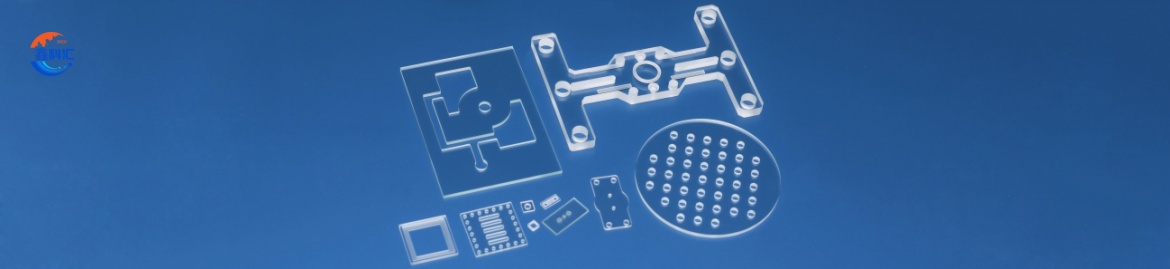

Primjer prikaza

Procesne aplikacije

Sistem je konstruisan za preciznu obradu krhkih/tvrdih materijala, uključujući bušenje, žljebljenje, uklanjanje filma i teksturiranje površine. Tipične primjene uključuju:

1. Bušenje i urezivanje rupa za komponente tuš kabina

2. Precizna perforacija staklenih panela uređaja

3. Solarni panel putem bušenja

4. Perforacija poklopca prekidača/utičnice

5. Uklanjanje premaza ogledala bušenjem

6. Prilagođeno teksturiranje površine i žljebljenje za specijalizirane proizvode

Prednosti obrade

1. Platforma velikog formata omogućava prikupljanje različitih dimenzija proizvoda u različitim industrijama

2. Kompleksno konturno bušenje postignuto u jednoprolaznom radu

3. Minimalno ljuštenje rubova sa vrhunskom završnom obradom površine (Ra <0,8 μm)

4. Besprijekoran prijelaz između specifikacija proizvoda uz intuitivno rukovanje

5. Isplativo korištenje koje uključuje:

· Visoke stope prinosa (>99,2%)

· Obrada bez potrošnog materijala

· Nulte emisije zagađivača

6. Beskontaktna obrada osigurava očuvanje integriteta površine

Ključne karakteristike

1. Tehnologija preciznog upravljanja temperaturom:

· Koristi višepulsni progresivni proces bušenja s podesivom energijom pojedinačnog impulsa (0,1–50 mJ)

· Inovativni sistem bočne zaštite vazdušnom zavjesom ograničava zonu uticaja toplote na unutar 10% prečnika otvora

· Modul za infracrveno praćenje temperature u realnom vremenu automatski kompenzira energetske parametre (stabilnost ±2%)

2. Platforma za inteligentnu obradu:

· Opremljen visokopreciznom linearnom motornom platformom (tačnost ponavljanja pozicioniranja: ±2 μm)

· Integrisani sistem za poravnanje vida (5-megapikselni CCD, tačnost prepoznavanja: ±5 μm)

· Prethodno učitana baza podataka procesa s optimiziranim parametrima za više od 50 vrsta staklenih materijala

3. Dizajn visokoefikasne proizvodnje:

· Naizmjenični način rada s dvije stanice s vremenom promjene materijala ≤3 sekunde

· Standardni ciklus obrade od 1 rupe/0,5 sekundi (prolazna rupa Φ0,5 mm)

· Modularni dizajn omogućava brzu zamjenu sklopova fokusirajućih sočiva (opseg obrade: Φ0,1–10 mm)

Primjene za obradu krhkih tvrdih materijala

| Vrsta materijala | Scenarij primjene | Obrada sadržaja |

| Natrij-kalcijum staklo | Vrata za tuširanje | Rupe za montažu i drenažni kanali |

| Kontrolne ploče uređaja | Nizovi drenažnih rupa | |

| Kaljeno staklo | Prozori za pregled pećnice | Raspored ventilacijskih otvora |

| Indukcijske ploče za kuhanje | Kutni rashladni kanali | |

| Borosilikatno staklo | Solarni paneli | Montažne rupe |

| Laboratorijsko stakleno posuđe | Prilagođeni odvodni kanali | |

| Staklokeramika | Površine za kuhanje | Otvori za pozicioniranje plamenika |

| Indukcijski štednjaci | Nizovi rupa za montažu senzora | |

| Safir | Futrole za pametne uređaje | Ventilacijski otvori |

| Industrijski prozori | Ojačane rupe | |

| Staklo s premazom | Ogledala za kupatilo | Rupe za montažu (uklanjanje premaza + bušenje) |

| Zavjesni zidovi | Skriveni otvori za drenažu od niskoemisionog stakla | |

| Keramizirano staklo | Poklopci prekidača/utičnica | Sigurnosni otvori + otvori za žice |

| Protivpožarne barijere | Otvori za ispuštanje pritiska u hitnim slučajevima |

XKH pruža sveobuhvatnu tehničku podršku i usluge s dodanom vrijednošću za opremu za infracrveno nanosekundno lasersko bušenje stakla kako bi se osigurale optimalne performanse tokom cijelog životnog ciklusa opreme. Nudimo prilagođene usluge razvoja procesa gdje naš inženjerski tim blisko surađuje s klijentima kako bi uspostavio biblioteke parametara specifičnih za materijal, uključujući specijalizirane programe bušenja za zahtjevne materijale poput safira i kaljenog stakla s varijacijama debljine od 0,1 mm do 20 mm. Za optimizaciju proizvodnje provodimo kalibraciju opreme na licu mjesta i testove validacije performansi, osiguravajući da kritične metrike poput tolerancije promjera rupe (±5 μm) i kvalitete ruba (Ra<0,5 μm) ispunjavaju industrijske standarde.