Silicijev karbid (SiC) nije samo ključna tehnologija za nacionalnu odbranu, već i ključni materijal za globalnu automobilsku i energetsku industriju. Kao prvi ključni korak u obradi monokristala SiC-a, rezanje pločice direktno određuje kvalitet naknadnog stanjivanja i poliranja. Tradicionalne metode rezanja često uvode površinske i podpovršinske pukotine, povećavajući stopu loma pločice i troškove proizvodnje. Stoga je kontrola oštećenja površinskih pukotina ključna za unapređenje proizvodnje SiC uređaja.

Trenutno se rezanje SiC ingota suočava s dva glavna izazova:

- Veliki gubitak materijala kod tradicionalnog višežičnog rezanja:Ekstremna tvrdoća i krhkost SiC-a čine ga sklonim savijanju i pucanju tokom rezanja, brušenja i poliranja. Prema podacima kompanije Infineon, tradicionalno recipročno višežično piljenje vezano dijamantskom smolom postiže samo 50% iskorištenja materijala pri rezanju, pri čemu ukupni gubitak na pojedinačnoj pločici dostiže ~250 μm nakon poliranja, ostavljajući minimalnu količinu upotrebljivog materijala.

- Niska efikasnost i dugi proizvodni ciklusi:Međunarodna statistika proizvodnje pokazuje da proizvodnja 10.000 pločica korištenjem 24-satnog kontinuiranog višežičnog rezanja traje ~273 dana. Ova metoda zahtijeva opsežnu opremu i potrošni materijal, a istovremeno stvara visoku hrapavost površine i zagađenje (prašina, otpadne vode).

Kako bi se riješili ovi problemi, tim profesora Xiu Xiangqiana sa Univerziteta Nanjing razvio je visokopreciznu opremu za lasersko rezanje SiC-a, koristeći ultrabrzu lasersku tehnologiju za minimiziranje defekata i povećanje produktivnosti. Za SiC ingot od 20 mm, ova tehnologija udvostručuje prinos pločice u poređenju s tradicionalnim rezanjem žicom. Osim toga, laserski rezane pločice pokazuju superiornu geometrijsku ujednačenost, omogućavajući smanjenje debljine na 200 μm po pločici i dodatno povećavajući učinak.

Ključne prednosti:

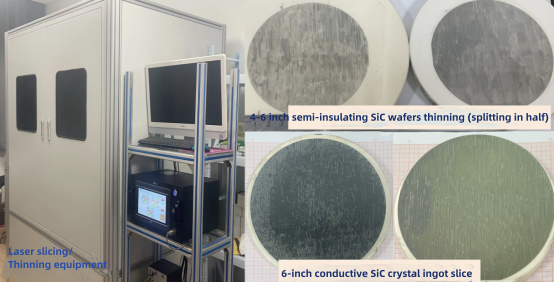

- Završeno istraživanje i razvoj prototipske opreme velikih razmjera, validirane za rezanje poluizolacijskih SiC pločica od 4-6 inča i provodljivih SiC ingota od 6 inča.

- Rezanje ingota od 8 inča je u fazi provjere.

- Značajno kraće vrijeme rezanja, veći godišnji prinos i poboljšanje prinosa za >50%.

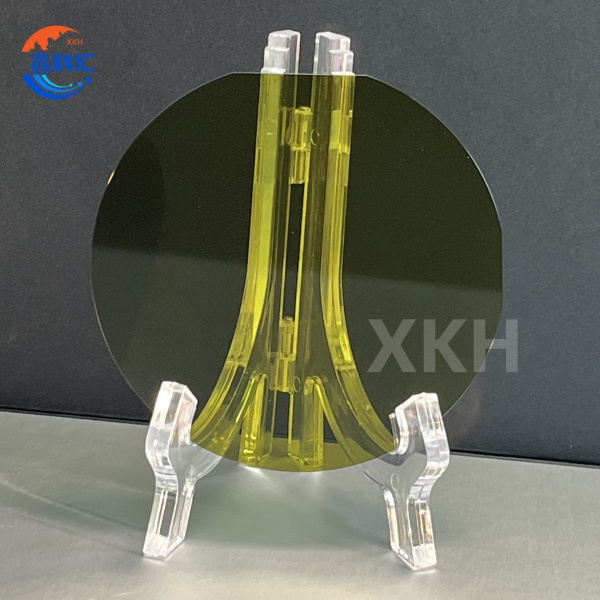

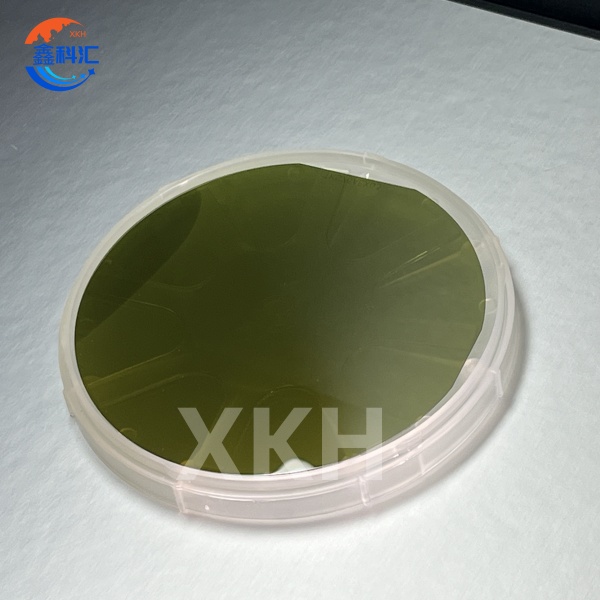

XKH-ov SiC supstrat tipa 4H-N

Tržišni potencijal:

Ova oprema je spremna da postane osnovno rješenje za rezanje 8-inčnih SiC ingota, u kojem trenutno dominira japanski uvoz s visokim troškovima i ograničenjima izvoza. Domaća potražnja za opremom za lasersko rezanje/stanjivanje prelazi 1.000 jedinica, ali ne postoje zrele alternative proizvedene u Kini. Tehnologija Univerziteta u Nanjingu ima ogromnu tržišnu vrijednost i ekonomski potencijal.

Kompatibilnost s više materijala:

Pored SiC-a, oprema podržava lasersku obradu galij-nitrida (GaN), aluminijum-oksida (Al₂O₃) i dijamanta, proširujući njenu industrijsku primjenu.

Revolucioniranjem obrade SiC pločica, ova inovacija rješava kritična uska grla u proizvodnji poluprovodnika, a istovremeno se usklađuje s globalnim trendovima prema visokoperformansnim, energetski efikasnim materijalima.

Zaključak

Kao lider u industriji proizvodnje silicijum-karbidnih (SiC) supstrata, XKH je specijaliziran za isporuku SiC supstrata pune veličine od 2 do 12 inča (uključujući 4H-N/SEMI-tip, 4H/6H/3C-tip) prilagođenih sektorima s visokim rastom kao što su vozila s novim izvorima energije (NEV), fotonaponsko (PV) skladištenje energije i 5G komunikacije. Koristeći tehnologiju rezanja pločica velikih dimenzija s niskim gubicima i tehnologiju visokoprecizne obrade, postigli smo masovnu proizvodnju 8-inčnih supstrata i napredak u tehnologiji rasta provodljivih SiC kristala od 12 inča, značajno smanjujući troškove po jedinici čipa. U budućnosti ćemo nastaviti optimizirati lasersko rezanje na nivou ingota i inteligentne procese kontrole napona kako bismo podigli prinos 12-inčnih supstrata na globalno konkurentne nivoe, osnažujući domaću SiC industriju da razbije međunarodne monopole i ubrza skalabilne primjene u vrhunskim domenima poput čipova automobilske klase i napajanja za AI servere.

XKH-ov SiC supstrat tipa 4H-N

Vrijeme objave: 15. avg. 2025.